En los últimos años, los desafíos del mecanizado de materiales difíciles han impulsado el desarrollo de nuevas estrategias de corte. Entre ellas, una tecnología comenzó a destacar por su simplicidad de implementación y sus resultados: el Corte por Oscilación (Oscillation Cutting). En auge y también mostrada en el evento de mecanizado más grande del mundo la EMO Hannover 2025.

Esta nota técnica presenta los fundamentos, aplicaciones reales y beneficios comprobados de este sistema, mostrando cómo una modificación controlada del avance puede transformar la eficiencia y estabilidad de la gran mayoría de procesos de mecanizado en materiales difíciles en el mundo de las máquinas CNC.

Introducción

Cuando se mecanizan materiales difíciles como aceros inoxidables austeníticos, titanio o aleaciones especiales el control de la viruta se vuelve un desafío constante. Buscamos soluciones en geometrías, recubrimientos, estrategias de corte o cambios de herramienta… pero existe una tecnología menos conocida que está ganando terreno a nivel internacional: el Corte por Oscilación (Oscillation Cutting, OC), y es importante que se empiece a hacer foco a nivel de industria local nacional.

Este sistema, con desarrollo desde 2018 y disponible en varios tornos CNC modernos, representa una de las evoluciones más interesantes en el mecanizado por arranque de viruta, especialmente cuando las condiciones convencionales no logran mantener estabilidad, control térmico ni una evacuación de viruta segura. En este artículo, se explicará brevemente el por qué de esta tecnología y que ventajas puede traer al proceso de producción.

Base técnica del sistema OC

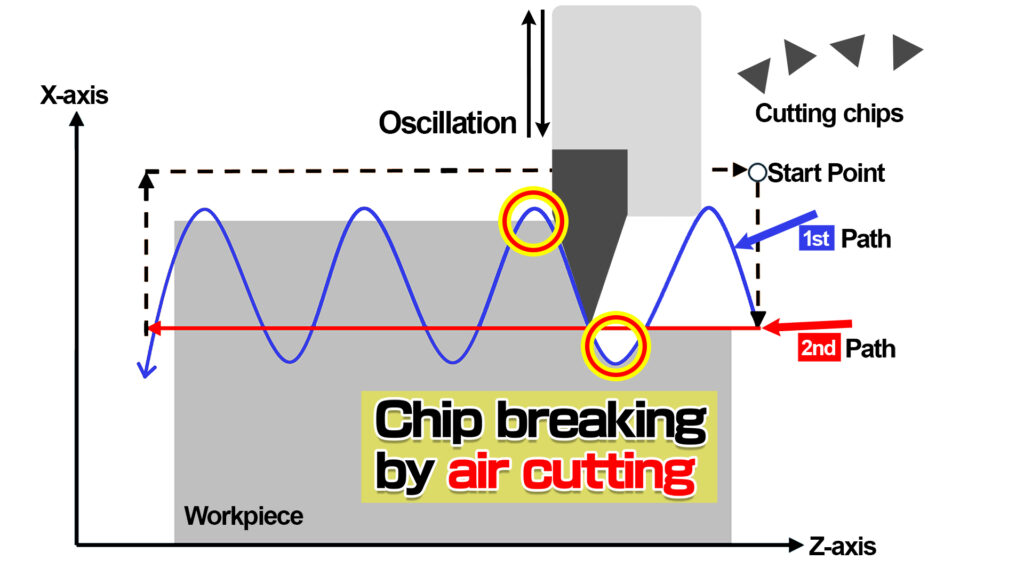

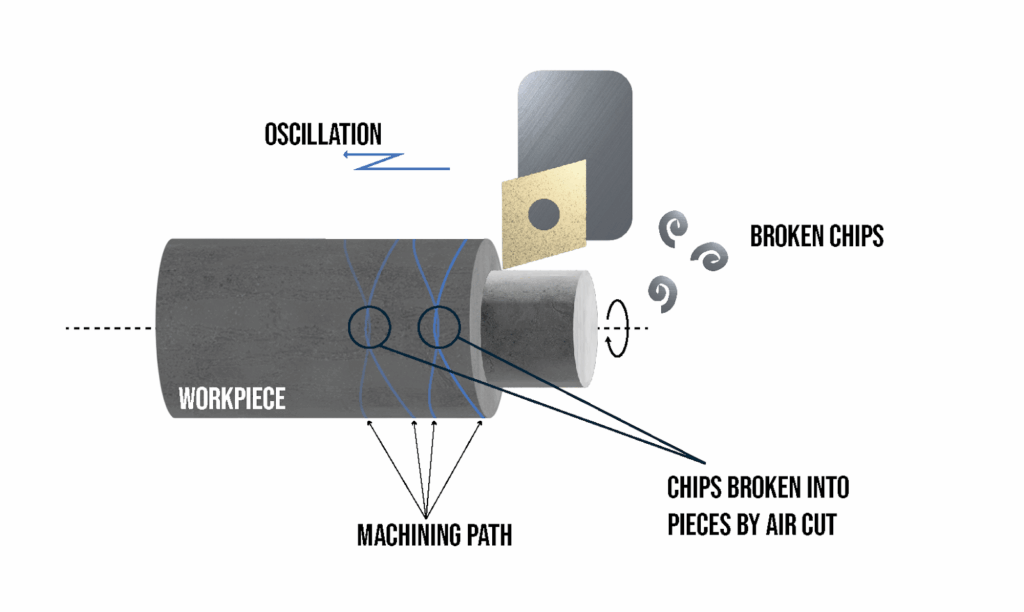

El Oscillation Cutting superpone al avance lineal del eje (Z o X) un movimiento oscilante sinusoidal o triangular, generando microsegmentos de avance y retroceso controlados digitalmente. Durante cada ciclo:

- ⚙️ La herramienta penetra en el material y corta un pequeño tramo.

⚙️ Luego se retira mínimamente (retroceso controlado).

⚙️ En ese instante, la viruta se fractura de forma natural, evitando su continuidad.

El control CNC sincroniza la frecuencia de oscilación con la rotación del husillo y el avance por revolución, asegurando que cada oscilación ocurra en una posición diferente y evitando patrones visibles en la superficie mecanizada.

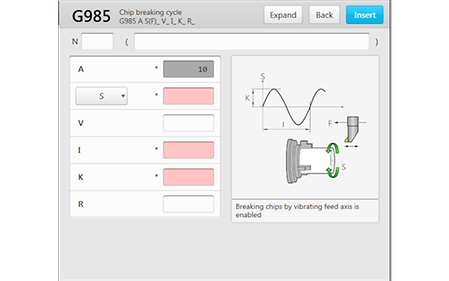

El OC se activa directamente desde el control, sin necesidad de accesorios mecánicos, ya que el movimiento se genera por servo-algoritmo. Por ejemplo, en DMG MORI (CELOS / MAPPS), la función se activa desde la HMI (Human Machine Interface, o Interfaz Hombre–Máquina) mediante el ciclo “Technology Cycle Chip Breaking” o “OCMODE”, verificándose luego en simulación y programa. En el taller, muchos operadores lo llaman coloquialmente traducido “el serruchito”, porque en el gráfico de trayectoria o simulación se observa claramente ese diente repetitivo que genera los micro–retrocesos del eje.

Ejemplo visual del movimiento y código simplificado

Imaginemos el eje Z avanzando 0,1 mm: el control genera un pequeño retroceso de 0,05 mm y vuelve a avanzar, repitiendo este patrón cientos de veces por segundo. El resultado es un corte intermitente y limpio —el famoso “serruchito”— que fragmenta la viruta sin alterar el avance medio del ciclo.

- Ejemplo genérico de programa:

- (Activación de Oscillation Cutting DMG)

- G985 A30 S2000 V2 I0.50 K1.20 R1

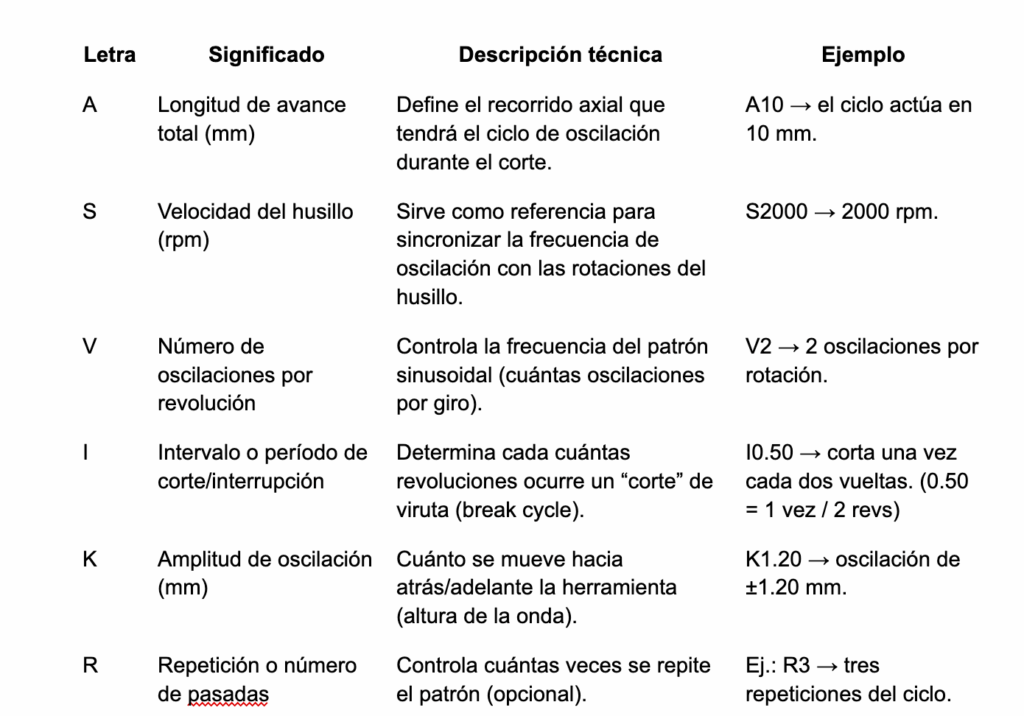

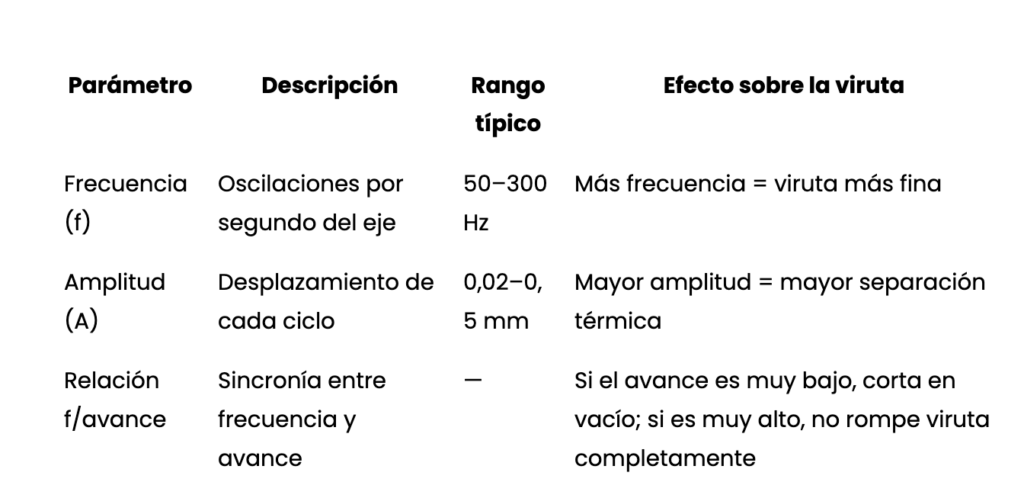

Parámetros principales

Los tres parámetros que definen el comportamiento del OC son:

⚙️ FRE (Frecuencia de oscilación): en Hz.

⚙️ AMP (Amplitud): desplazamiento en µm o décimas de milímetro.

⚙️ SYNC (Sincronización): relación entre la frecuencia y la rotación del husillo.

Como lo visto en la tabla anterior del ciclo G985.

Rango típico de trabajo tomando en cuenta parámetros generales:

⚙️ Acero inoxidable y titanio: Amplitud 0,08–0,15 mm, frecuencia 100–180 Hz.

⚙️ Aluminio o cobre: Amplitud 0,02–0,05 mm para evitar marcas superficiales.

Todos los datos técnicos son orientativos, su utilización va por cuenta del expertise del técnico, cada situación es particular.

Aplicaciones

Si hablamos de operatorias de mecanizado el respecto a materiales el Corte por Oscilación (OC) se utiliza con gran efectividad en:

- ⚙️ Torneado de aceros inoxidables y aleaciones dúctiles con virutas largas.

⚙️ Mecanizado de titanio e Inconel, reduciendo calor localizado y soldadura en el filo.

⚙️ Industria aeroespacial, médica y automotriz, donde se requiere control térmico y alta calidad superficial.

⚙️ Roscado, tronzado, ranurado y refrentado, especialmente en piezas largas o delgadas donde las virutas continuas comprometen la estabilidad.

Datos reales en Mecanizado de Producción

Caso de Éxito Empresa Schaeffler AG (Alemania):

Una empresa alemana que es fabricante de rodamientos automotrices e industriales. Tenía la problemática en formación de virutas largas durante el torneado interno de pistas de rodamientos forjadas, que causaban atascos, acumulación de viruta y paradas de máquina, lo que se sabe que termina incrementando mucho el coste por pieza.

Solución aplicada:

Implementación de Corte por Oscilación(OC) en la dirección de avance (oscilación controlada en el eje Z) en el proceso de torneado, sin modificar los parámetros convencionales de corte.

Parámetros de proceso aplicados:

⚙️ Frecuencia de oscilación: ≈ 81 – 88 Hz

⚙️ Amplitud de oscilación: ≈ 0,19 mm

⚙️Velocidad de corte y avance: valores estándar originales del proceso (sin variación).

Resultados obtenidos:

⚙️ Ruptura completa de la viruta en segmentos cortos y controlables.

⚙️ Evacuación confiable de viruta, incluso en mecanizado interno.

⚙️ Mantenimiento de tolerancias y acabado superficial (Ra).

⚙️ Incremento en la disponibilidad efectiva de máquina + 5 % al eliminar paradas por limpieza.

En conclusión, el uso de OC redujo significativamente la temperatura en el filo y el tamaño de la viruta, mejorando la vida útil de la herramienta y la estabilidad dimensional mejorando significativamente la productividad global.

Ventajas y puntos que considerar

Ventajas principales:

- ⚙️ Control total de la viruta, incluso en materiales problemáticos.

⚙️ Reducción significativa del calor y las fuerzas de corte.

⚙️ Mejor calidad superficial.

⚙️ Aumento de vida útil (10–30 %).

⚙️ Posibilidad de integrarlo en ciclos automáticos (roscado, tronzado, ranurado).

Puntos para tener en cuenta:

1. Programación y ajuste fino de parámetros.

2. El tiempo de ciclo total puede aumentar entre 5 a 15 %.

3. Requiere control CNC compatible. (Aunque con macros también se podría resolver)

4. Exige servos digitales de alta respuesta, como los que disponen los torno tipo suizo.

5. No apto para trayectorias muy cortas o radios pequeños.

6. Se recomienda prueba previa por material y geometría de inserto, optando por el mejor resultado.

Recomendaciones prácticas para el taller

- ⚙️ Activar OC solo en operaciones con virutas largas o continuas.

⚙️ Iniciar con amplitud mínima y aumentar gradualmente.

⚙️ Supervisar la viruta y ajustar frecuencia según resultados.

⚙️ Comprobar rigidez y backlash (juego) del eje a probar (Z o X).

⚙️ Reducir amplitud en materiales blandos para evitar marcas (mejor rugosidad).

⚙️ Mantener refrigeración dirigida y estable (Se suele preferir refrigeración mínima MQL, o por aire).

⚙️ Verificar compatibilidad CAM antes de programar en lote, para modificar en post generación de código.

Conclusión

El Corte por Oscilación (Oscillation Cutting) representa una herramienta estratégica para el mecanizado de materiales difíciles. Aunque no reemplaza el corte convencional, permite controlar la viruta, reducir temperatura, mejorar calidad superficial y prolongar la vida útil de las herramientas. Esta tecnología se posiciona como una de las soluciones más efectivas para el mecanizado inteligente en máquinas CNC modernas (Su implementación efectiva se remonta a 2019-2020). Si tu máquina dispone de esto, no dudes en probarlo para obtener el mejor rendimiento en operatorias con una difícil rotura de viruta.