En la evolución del mecanizado moderno, los recubrimientos PVD (Physical Vapor Deposition) han sido determinantes para incrementar la productividad, alargar la vida útil de las herramientas y ampliar los rangos de materiales mecanizables.

Entre ellos, los recubrimientos basados en nitruro de titanio y titanio-aluminio (TiN y TiAlN) se destacan como los más utilizados en talleres e industrias automotrices, aeronáuticas y metalmecánicas.

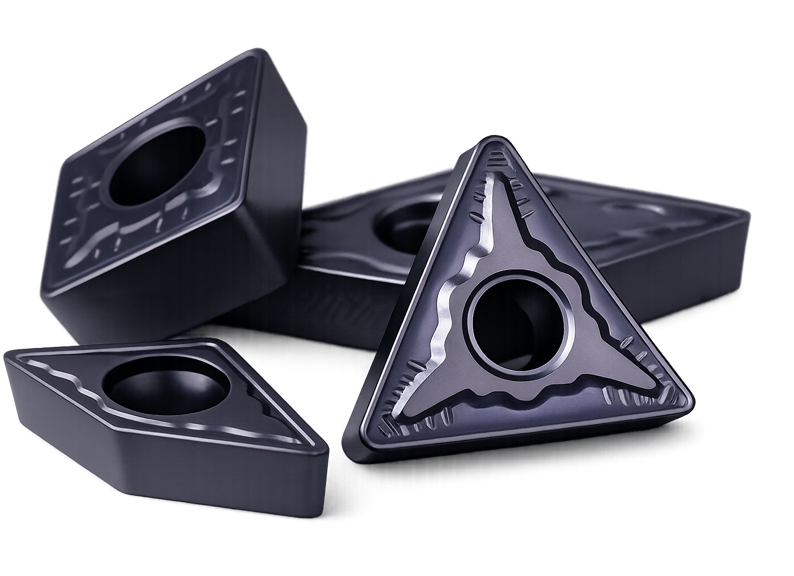

Hoy en día, más del 80 % de las operaciones de torneado y más del 60 % de las operaciones de fresado se llevan a cabo con calidades recubiertas. Esta nota técnica resume su origen, propiedades, funcionamiento y ventajas prácticas en el taller.

Origen e introducción al recubrimiento

Los recubrimientos TiN y TiAlN surgieron entre finales de los años 70 y principios de los 80 como una solución para aumentar la vida útil de las herramientas de corte, inicialmente aplicados sobre herramientas de acero rápido (HSS).

Con el tiempo, se convirtieron en un estándar para herramientas de carburo sólido (carburo de tungsteno, más conocido como metal duro) e insertos intercambiables.

TiN marcó el inicio de la era de los recubrimientos en mecanizado, mientras que TiAlN representó su evolución natural hacia aplicaciones de mayor temperatura y exigencia.

Una de las características más reconocibles del TiN es su color dorado metálico, que facilita la identificación del desgaste en el filo durante el mecanizado y lo convierte en el recubrimiento más habitual en los talleres.

El TiAlN, en cambio, suele presentar un color gris púrpura o gris antracita.

¿Qué es TiN?

TiN – Nitruro de Titanio

🔹 Composición: Titanio + Nitrógeno (Ti + N)

🔹 Color: Dorado metálico

🔹 Dureza: 2.000–2.500 HV

🔹 Temperatura de trabajo: hasta 600 °C

¿Qué es TiAlN?

TiAlN – Nitruro de Titanio-Aluminio

🔹 Composición: Titanio + Aluminio + Nitrógeno (Ti + Al + N)

🔹 Color: Gris púrpura / violeta oscuro

🔹 Dureza: 2.800–3.500 HV

🔹 Temperatura de trabajo: hasta 900 °C

Las durezas expresadas en Vickers (HV) son valores normales para este tipo de recubrimientos, ya que se trata de capas de naturaleza cerámica.

¿Cómo se produce el recubrimiento?

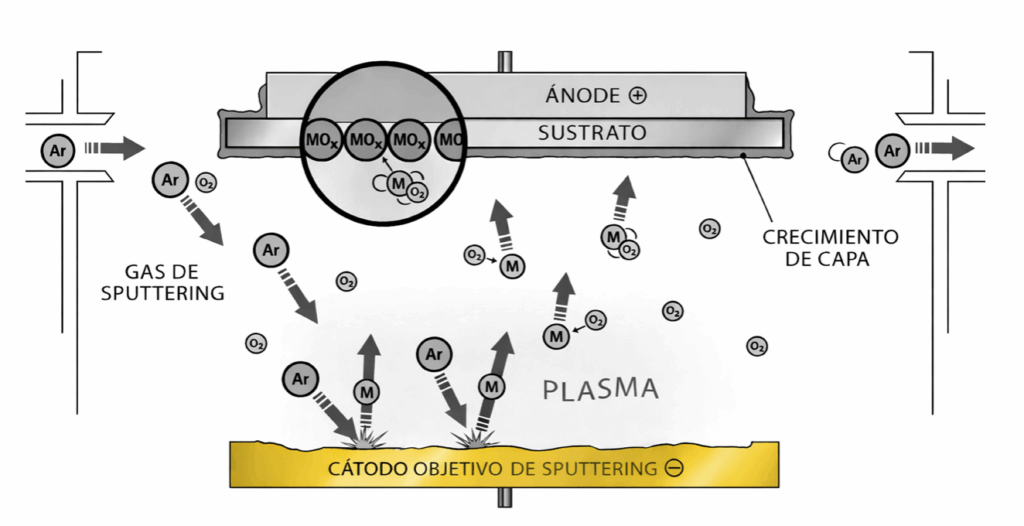

El proceso PVD (Physical Vapor Deposition) deposita la capa por métodos físicos en vacío. Las dos variantes más utilizadas en herramientas de corte son:

🔹 Sputtering (magnetrón / HiPIMS / SCiL):

Un plasma de argón expulsa átomos del blanco (Ti o Ti+Al) que se depositan sobre la herramienta en capas finas (2–4 µm), manteniendo filos muy vivos.

🔹 Arco catódico (arc-PVD):

Microarcos vaporizan e ionizan el blanco, logrando una deposición rápida y con gran adhesión. Actualmente se utilizan sistemas de filtrado para evitar la formación de partículas.

Ambas variantes permiten obtener recubrimientos TiN y TiAlN de alta calidad.

A diferencia del proceso CVD, el PVD mantiene los bordes de corte definidos, evitando el redondeo del filo.

Tradicionalmente se aplican entre 3 y 4 capas, aunque los avances actuales permiten herramientas con más de 10 micro-capas, especialmente mediante variantes como SCiL.

Propiedades clave de los recubrimientos

TiN

🔹 Baja fricción entre viruta y herramienta

🔹 Mejora el rendimiento de herramientas HSS

🔹 Reduce la adhesión del material

🔹 Mejora el acabado superficial

TiAlN

🔹 Mucha mayor resistencia térmica

🔹 Excelente comportamiento en corte en seco

🔹 Forma una capa cerámica protectora

🔹 Ideal para aceros aleados e inoxidables

Ventajas reales en el mecanizado

Ventajas de TiN

🔹 Económico y versátil

🔹 Adecuado para aceros suaves

🔹 Puede utilizarse también en inoxidables

🔹 Incremento de vida útil de hasta un 30 % o más

Ventajas de TiAlN

🔹 Vida útil significativamente mayor que TiN

🔹 Soporta temperaturas mucho más altas

🔹 Ideal para mecanizado a alta velocidad

🔹 Superior en aceros duros, inoxidables y fundición

Aplicaciones típicas en herramental de corte

TiN

🔹 Insertos

🔹 Brocas HSS

🔹 Machos de roscar

🔹 Escariadores

🔹 Fresas para materiales suaves

🔹 Aceros al carbono de alta maquinabilidad

TiAlN

🔹 Insertos

🔹 Fresas de carburo sólido

🔹 Taladrado en producción

🔹 Fresado de aceros templados (50–55 HRC)

🔹 Inoxidables y aceros aleados

Condiciones de corte

Los valores de corte dependen del material, la operación y el recubrimiento utilizado.

Las tablas de referencia muestran cómo estas tecnologías permiten mejorar velocidades, avances y rendimiento general tanto en torneado como en fresado, con especial énfasis en aplicaciones en seco.

Conclusión

Los recubrimientos TiN y TiAlN representan una parte esencial de la evolución del mecanizado moderno.

Mientras TiN continúa siendo una solución versátil y económica para aplicaciones generales, TiAlN se posiciona como la opción de alta exigencia por su capacidad de soportar temperaturas elevadas y prolongar significativamente la vida útil del filo.

Su adopción resulta clave en entornos productivos que buscan maximizar eficiencia, confiabilidad y velocidad. Existen otros recubrimientos, pero conocer y aplicar los más utilizados es un paso fundamental para mejorar la productividad en cualquier taller que arranque viruta.

En los catálogos de SIN PAR es posible encontrar herramientas con estos recubrimientos. Un simple cambio tecnológico puede generar una mejora significativa en el rendimiento del taller.