En el mecanizado por arranque de viruta solemos prestar mucha atención al material, al recubrimiento o a los parámetros de corte. Sin embargo, existe un detalle geométrico pequeño que tiene un impacto enorme en el proceso: el radio de punta del inserto (RPI).

El RPI es el radio ubicado en la intersección de los filos principales del inserto. Aunque a simple vista pueda parecer un detalle menor, influye de manera directa en la estabilidad del corte, el acabado superficial y las fuerzas generadas durante la operación.

En muchas situaciones se cambia la herramienta, el material o los parámetros de mecanizado cuando, en realidad, el origen del problema está en un solo valor: el RPI.

¿Por qué es tan importante el RPI?

El radio de punta define cómo se distribuyen las fuerzas de corte y cómo se forma la viruta durante el mecanizado. Por este motivo, su elección correcta resulta determinante para lograr procesos estables y repetibles.

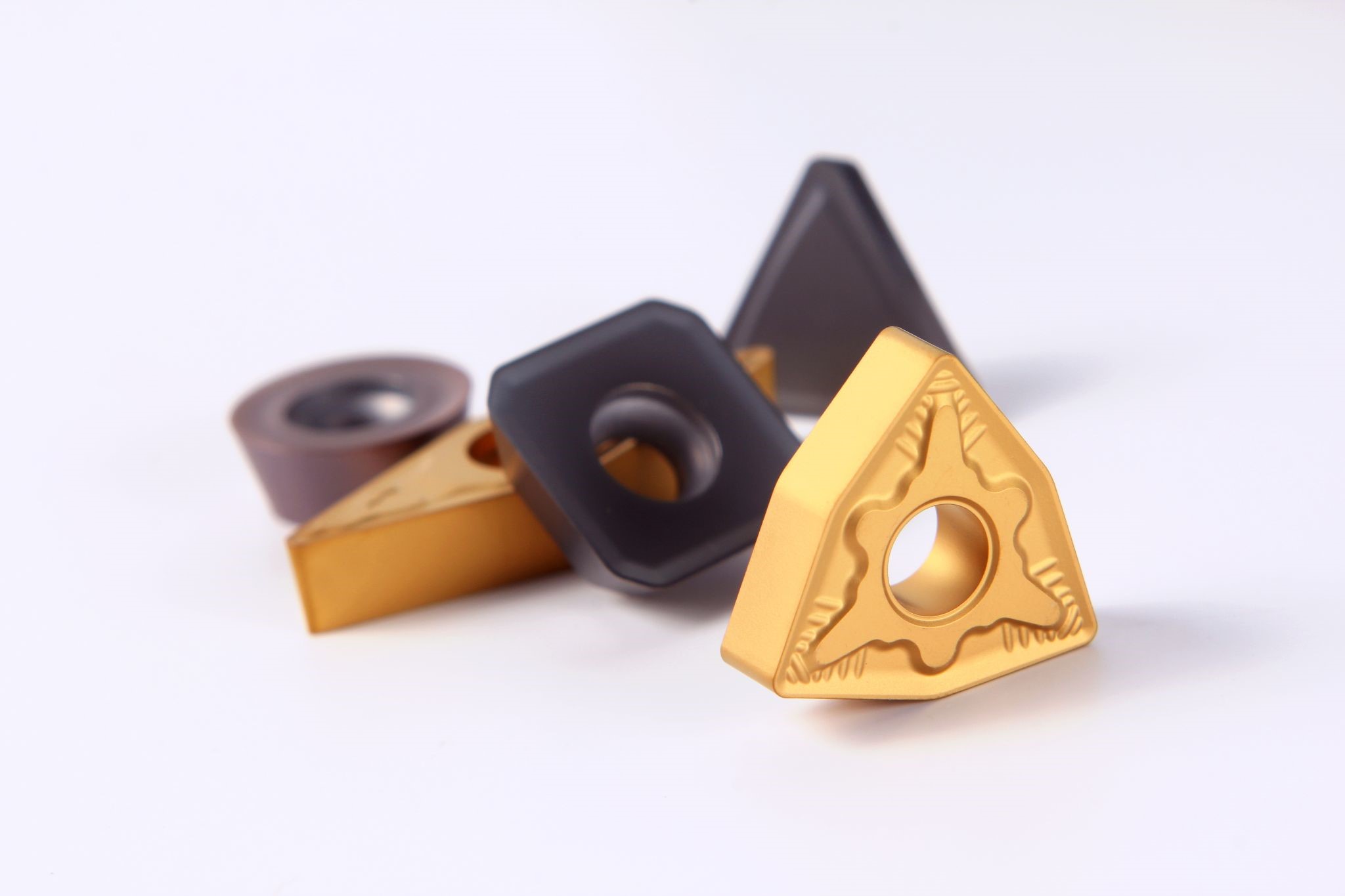

Dentro del mecanizado moderno, pueden identificarse tres grandes gamas de radio de punta en las que habitualmente se trabaja:

Radios pequeños (0,2 – 0,4 mm)

Generan fuerzas radiales bajas, lo que los hace ideales para piezas delgadas, pasadas livianas o máquinas con menor rigidez. Permiten un excelente control dimensional y un muy buen acabado superficial, aunque limitan el avance máximo y, por lo tanto, la productividad. Son ampliamente utilizados en operaciones de terminación exterior en muchos talleres.

Radios medianos (0,8 mm)

Son el verdadero caballo de batalla del mecanizado general. Ofrecen un equilibrio óptimo entre estabilidad del proceso, vida útil del inserto y calidad superficial. Por este motivo, son los más utilizados en operaciones estándar de producción. En la actualidad, correctamente aplicados, también pueden utilizarse con éxito en operaciones de terminación.

Radios grandes (1,2 – 1,6 mm o mayores)

Aportan mayor estabilidad al filo y permiten trabajar con avances más elevados, favoreciendo la productividad y la vida útil del inserto. Como contrapartida, incrementan las fuerzas radiales, lo que puede provocar vibraciones o desvíos si la máquina, la pieza o la sujeción no presentan la rigidez suficiente. Se utilizan principalmente en operaciones de desbaste y desbaste pesado, donde existe una mayor exigencia de potencia de máquina.

Relación directa entre el RPI, el avance y el acabado superficial

Un aspecto clave del radio de punta es su relación directa con el avance por revolución (f).

Si el avance es demasiado bajo para un RPI grande, el inserto no llega a cortar correctamente: tiende a rozar el material, genera calor y empeora el acabado superficial. En estas condiciones, la vida útil de la herramienta se reduce de manera drástica.

Por el contrario, un RPI pequeño combinado con avances elevados puede provocar desgaste prematuro o incluso la rotura instantánea del filo.

Como regla práctica en el taller:

🔹 A mayor radio de punta, mayor debe ser el avance mínimo necesario.

🔹 A menor radio de punta, mayor control se obtiene en pasadas finas y operaciones de acabado.

Influencia del RPI en la estabilidad del proceso

La selección del radio de punta impacta de forma directa en:

🔹 La tendencia a la aparición de vibraciones.

🔹 La precisión dimensional de la pieza.

🔹 La distribución y el tipo de desgaste del inserto.

En numerosos casos, problemas que se atribuyen al material o al recubrimiento de la herramienta se solucionan simplemente seleccionando el RPI adecuado para la operación y para la rigidez real del sistema de mecanizado.

Ejemplo práctico de taller

En el taller es muy común encontrarse con problemas de vibración durante operaciones de torneado exterior, especialmente en pasadas de terminación. Esto suele ocurrir con profundidades de pasada (Ap) comprendidas entre 0,1 y 0,5 mm, rangos típicos utilizados para mejorar el acabado superficial.

Una práctica muy arraigada desde hace años es dejar 0,1 mm o 0,2 mm para la terminación y mecanizar con insertos de radio de punta de 0,4 mm o 0,8 mm. En la práctica, cualquiera de estas combinaciones presenta una alta probabilidad de generar vibraciones.

¿A qué se debe esto? En ambos casos, la profundidad de pasada no alcanza ni siquiera a ser la mitad del radio de punta del inserto. En estas condiciones, el filo no trabaja de forma estable sobre el material, sino que tiende a rozar y deslizar, generando un efecto conocido en el taller como “patinaje” o “zapateo”. Al no existir una penetración suficiente, la herramienta no se estabiliza y el proceso se vuelve propenso a vibraciones y marcas en la superficie.

¿Cuál es la mejor solución?

Existen dos caminos claros y efectivos para resolver este tipo de situaciones:

🔹 Utilizar un RPI más pequeño, por ejemplo de 0,2 mm, adecuado para pasadas muy livianas.

🔹 Mantener el inserto actual, pero aumentar la profundidad de pasada hasta un valor mínimo equivalente a la mitad del RPI utilizado.

Aplicar cualquiera de estas dos alternativas permite que el inserto trabaje correctamente, se estabilice el corte y se eliminen las vibraciones. En la práctica, las diferencias se notan de inmediato.

Este tipo de ajustes simples suele resolver más problemas que un cambio completo de herramienta.

Conclusión

El radio de punta no es un dato secundario, sino una variable crítica dentro del proceso de mecanizado.

Seleccionar correctamente el RPI según la rigidez de la máquina, la pieza, el avance y el objetivo de la operación permite mejorar el acabado superficial, aumentar la vida útil de la herramienta y lograr procesos más estables y repetibles.

En mecanizado, muchas veces son los pequeños detalles geométricos los que marcan las grandes diferencias. Si necesitás asesoramiento para seleccionar la geometría adecuada o mejorar tus procesos de mecanizado, el equipo técnico de SINPAR puede acompañarte con soluciones basadas en experiencia real de taller.