En muchas operaciones de fresado, las vibraciones aparecen incluso cuando los parámetros de corte se encuentran dentro de los valores recomendados. En estos casos, el problema suele estar en una variable poco considerada: el paso de la herramienta.

Comprender cómo influyen el paso constante y el paso variable en la estabilidad del corte permite resolver situaciones habituales de taller sin necesidad de reducir condiciones ni sacrificar productividad. Esta nota técnica aborda este concepto desde un enfoque práctico y aplicado.

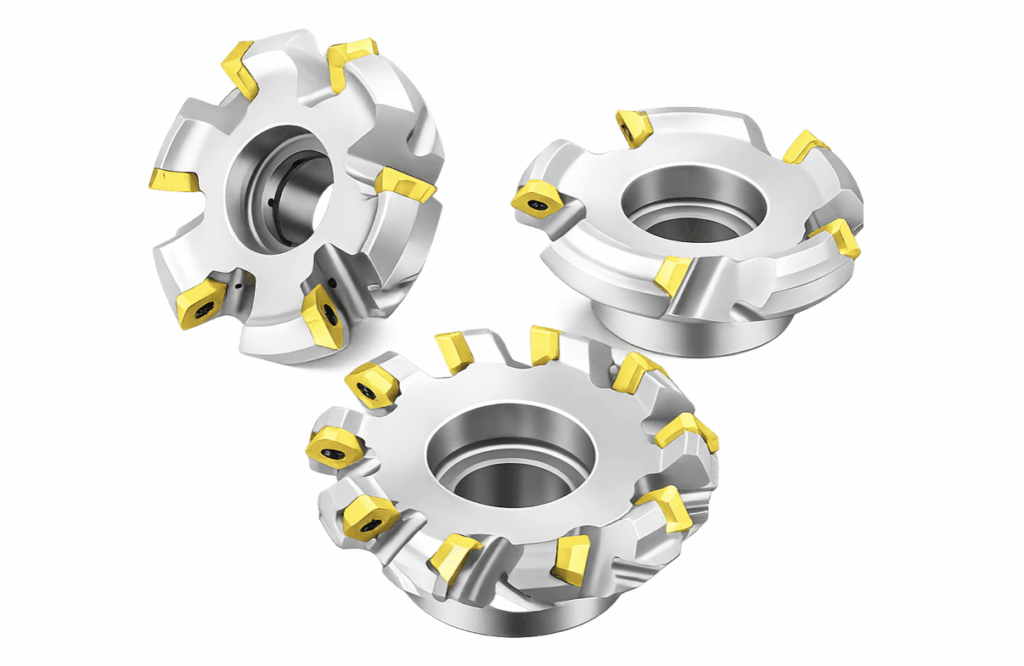

En el fresado con herramientas integrales de metal duro o con insertos, solemos centrar la atención en variables como el diámetro, el recubrimiento o el número de filos. Sin embargo, existe una característica geométrica que influye de forma directa en la estabilidad del proceso, la vibración y la vida útil de la herramienta: el paso de la fresa.

En ocasiones, los problemas de vibración, ruido o mal acabado superficial no están relacionados con los parámetros de corte, sino con una elección incorrecta del paso para la aplicación específica.

¿Qué se entiende por paso en una fresa?

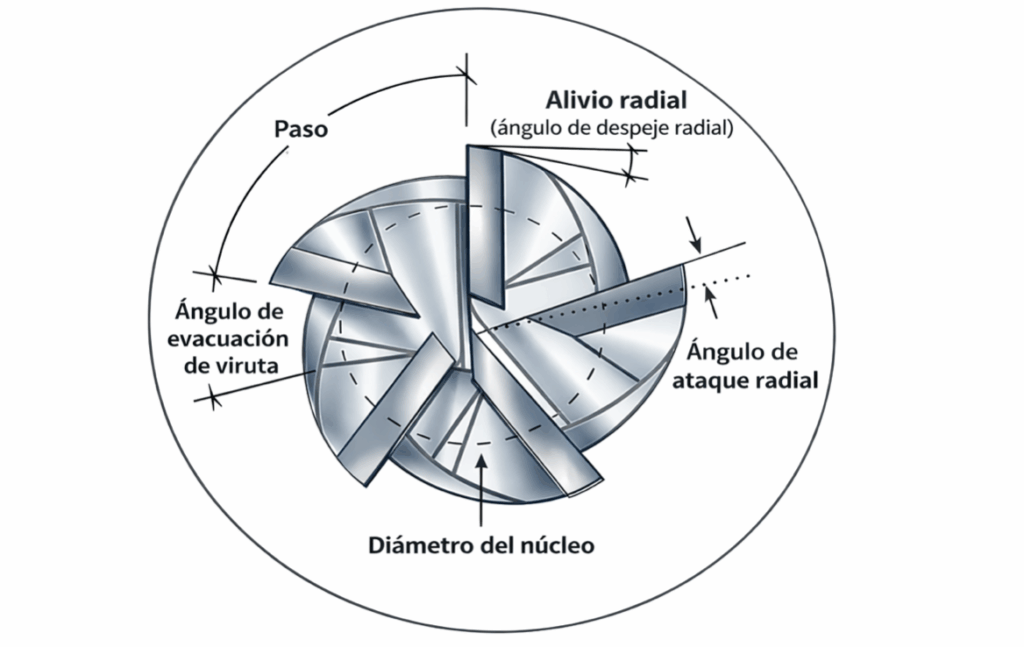

El paso es la distancia angular y axial entre los filos de corte de una fresa. Según su diseño, puede ser:

🔹 Paso constante: todos los filos están equiespaciados.

🔹 Paso variable: la separación entre los filos varía de forma intencional.

Aunque esta diferencia pueda parecer menor, su impacto en el mecanizado es significativo.

El paso define lo que se conoce como ángulo de paso, cuya sumatoria completa los 360° de la circunferencia. Por ejemplo, una fresa de 4 filos con paso constante tendrá siempre 90° entre cada filo, independientemente del diámetro de la herramienta.

Paso constante: comportamiento y limitaciones

Las fresas de paso constante presentan un corte regular y predecible, pero tienden a excitar vibraciones armónicas del sistema máquina–pieza–herramienta. Esto ocurre porque cada filo entra en contacto con el material a la misma frecuencia, amplificando las resonancias propias del sistema, especialmente en:

🔹 máquinas con menor rigidez

🔹 piezas delgadas

🔹 fresados laterales largos o ranurados profundos

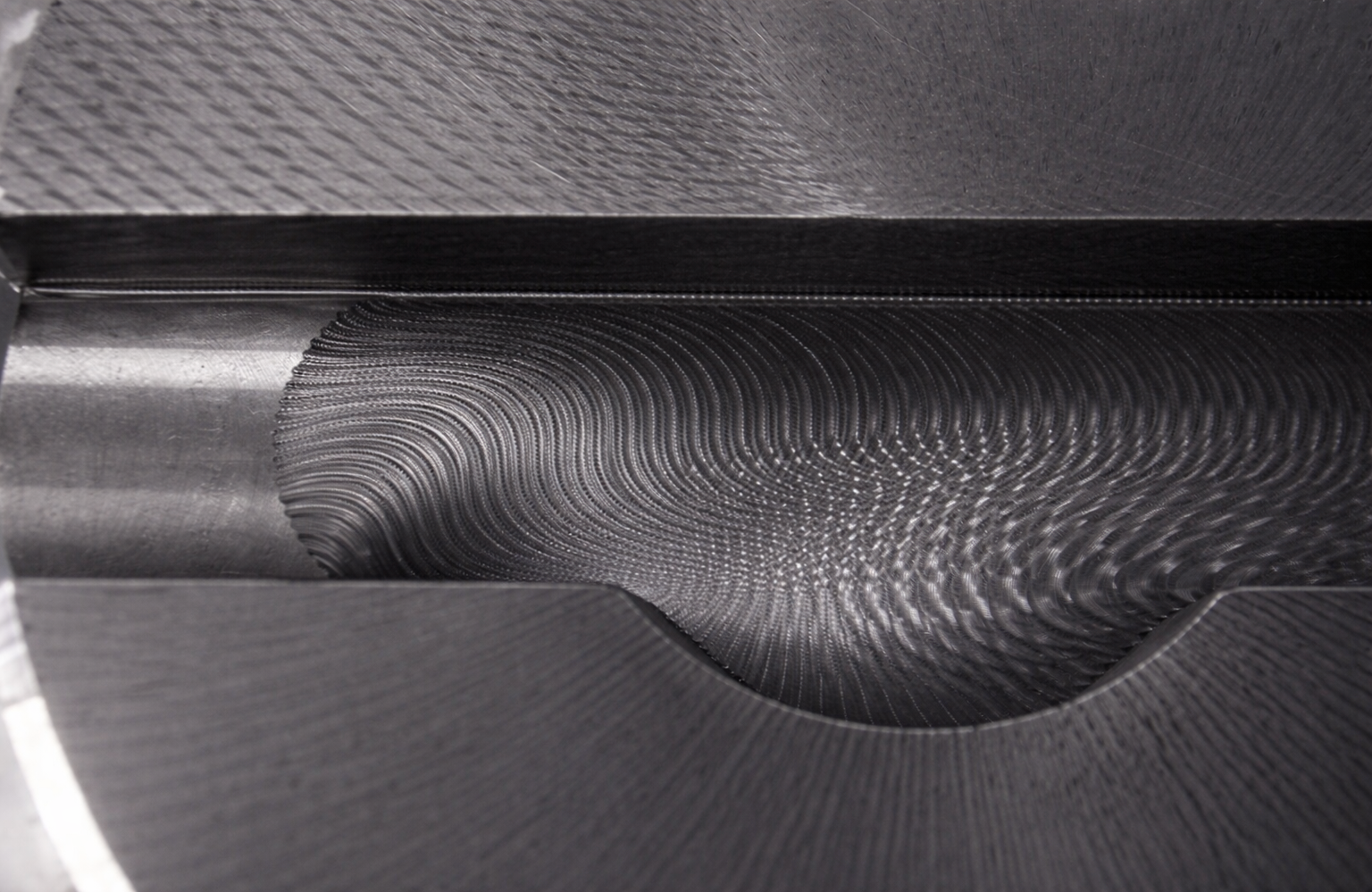

En estas condiciones, es común observar vibraciones, marcas periódicas en la superficie mecanizada y desgaste irregular del filo.

Las vibraciones armónicas son un fenómeno normal en el fresado. Tanto el husillo como la herramienta poseen frecuencias propias; el problema aparece cuando estas coinciden, generando vibraciones visibles en la pieza, generalmente traducidas en un “rayado” con patrón repetitivo.

Sin embargo, existe otra opción para mitigar este efecto: el paso variable.

Paso variable: por qué mejora la estabilidad

En una fresa de paso variable, cada filo entra en contacto con el material en un instante ligeramente distinto. Esto rompe la frecuencia armónica del corte, reduciendo vibraciones y mejorando notablemente la estabilidad del proceso.

Entre sus principales beneficios se encuentran:

🔹 menor tendencia a la vibración

🔹 mejor acabado superficial

🔹 mayor vida útil de la herramienta

🔹 posibilidad de trabajar con parámetros más exigentes de forma controlada

Por este motivo, las fresas de paso variable son especialmente recomendadas para el mecanizado de aceros, aceros especiales y aplicaciones exigentes.

Desde el punto de vista geométrico, visualmente pueden parecer iguales a una fresa de paso constante. Sin embargo, en una fresa de 4 filos con paso variable, la disposición angular puede ser, por ejemplo, 87°, 91°, 89° y 93°, sumando igualmente 360°.

Esta diferencia es muy difícil de identificar sin instrumentos de medición específicos, como un proyector de perfiles.

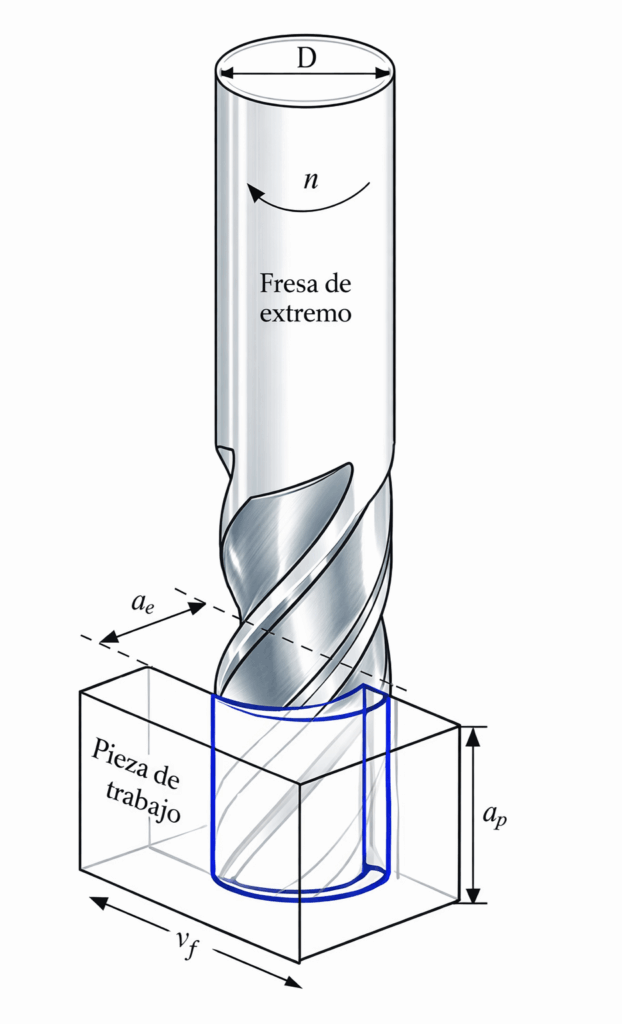

Relación entre paso, número de filos y avance

El paso influye directamente en la distribución de la carga de viruta. En fresas de paso variable, la carga no se reparte de manera idéntica entre todos los filos, lo que mejora la estabilidad, pero exige respetar el avance recomendado por el fabricante, directamente relacionado con la sección de viruta extraída.

Avances demasiado bajos pueden provocar roce en algunos filos, mientras que avances excesivos pueden sobrecargar los más activos. Por este motivo, el paso debe analizarse siempre en conjunto con el número de filos y el avance por diente.

Ejemplo práctico de taller

Un caso típico es el escuadrado de aceros especiales utilizando una fresa integral de paso constante. Aun trabajando con parámetros dentro de los valores recomendados (avance, profundidad de pasada radial y axial, velocidad de corte), aparecen vibraciones y un acabado superficial deficiente.

Al reemplazar la herramienta por una fresa de paso variable, manteniendo el mismo diámetro, material y parámetros de corte, el proceso se vuelve más estable, las vibraciones disminuyen notablemente y la vida útil de la herramienta aumenta de forma significativa.

En este caso, no cambió la máquina ni el programa: cambió la geometría del paso de la herramienta.

Conclusión

El paso en las fresas integrales o de insertos no es un detalle secundario. Es una variable clave del diseño de la herramienta que influye directamente en la estabilidad del mecanizado, el acabado superficial y la productividad.

Seleccionar correctamente entre paso constante o paso variable según la aplicación permite resolver muchos problemas de vibración sin necesidad de reducir parámetros o sacrificar rendimiento. En fresado, muchas veces la solución no está en bajar las condiciones de corte, sino en elegir la geometría adecuada.

Otra característica muy importante es la precisión con la que se fabrica una fresa. La excenticidad (runout), debe ser mínima para lograr que todos los dientes remuevan la misma cantidad de viruta. La excentricidad tiene dos orígenes: a) la precisión del conjunto cono/boquilla/husillo y la precisión de la fresa. Las fresas que produce Sin Par tienen una excentricidad y calidad de los filos que garantizan óptimas condiciones de mecanizado.

Ante dudas en la elección del paso o la aplicación, el equipo técnico de SIN PAR puede acompañar con asesoramiento basado en experiencia real de mecanizado.