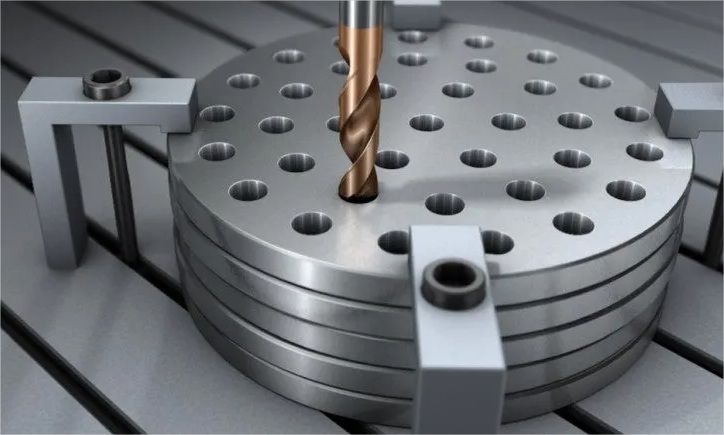

El perforado es una de las operaciones más fundamentales y comunes en el mecanizado de materiales. Con la evolución de la tecnología, los métodos tradicionales han sido complementados y, en muchos casos, reemplazados por técnicas más avanzadas. Una de estas innovaciones es el uso de insertos intercambiables en el perforado, que ha revolucionado la industria del mecanizado.

Las brocas de punta intercambiables son una opción de taladrado extremadamente productivas, precisas y rentables.

Un único cuerpo de herramienta, compatible con una variedad de puntas, geometrías y tamaños, que ofrece una mayor flexibilidad y un rendimiento optimizado a lo largo de múltiples materiales y aplicaciones.

¿Cuáles son las ventajas de los insertos intercambiables?

Las siguientes ventajas hacen que el perforado con insertos sea una opción preferida en muchas aplicaciones industriales, donde la precisión son cruciales.

Mayor vida útil de la herramienta

⚙️ Materiales de alta resistencia: Los insertos suelen estar hechos de materiales muy resistentes como el carburo de tugsteno revestido, lo que les permite tener una mayor vida útil en comparación con las brocas convencionales.

⚙️ Recubrimientos avanzados: Muchos insertos están recubiertos con materiales que reducen el desgaste y mejoran la resistencia al calor, prolongando aún más su vida útil.

Mejor calidad de acabado

⚙️ Geometrías optimizadas: Las geometrías de corte de los insertos están diseñadas para ofrecer un acabado superficial superior y tolerancias más estrictas.

⚙️ Reducción de vibraciones: La rigidez y el diseño de los insertos ayudan a minimizar las vibraciones durante el perforado, lo que resulta en agujeros más precisos y con mejor acabado.

Mayor eficiencia y productividad

⚙️ Velocidades de corte más altas: Los insertos pueden operar a velocidades de corte más altas sin comprometer la calidad, lo que reduce el tiempo de ciclo y aumenta la productividad.

⚙️ Cambio rápido de herramientas: Los insertos se pueden reemplazar rápidamente sin necesidad de recalibrar la máquina, lo que reduce el tiempo de inactividad.

Versatilidad

⚙️ Variedad de materiales: Pueden usarse en una amplia gama de materiales, desde aceros hasta materiales exóticos como titanio y aleaciones de alta temperatura.

⚙️ Aplicaciones diversas: Se pueden utilizar para diferentes tipos de perforado, como perforado profundo, perforado de precisión y operaciones de taladrado en serie.

Costos operativos reducidos

⚙️ Menos paradas para mantenimiento: La durabilidad de los insertos reduce la frecuencia de paradas para cambiar herramientas.

⚙️ Reducción de desperdicio: Al mantener la calidad del perforado y minimizar errores, se reduce el desperdicio de material.

Facilidad de mantenimiento

⚙️ Sustitución sencilla: Los insertos se pueden cambiar fácilmente sin desmontar el portaherramientas, simplificando el mantenimiento y la logística.

⚙️ Monitorización del desgaste: Es más fácil monitorear el desgaste y reemplazar solo el inserto cuando sea necesario, en lugar de toda la herramienta.

Mejor gestión del calor

⚙️ Materiales conductores de calor: Los insertos están diseñados para disipar el calor de manera más efectiva, lo que ayuda a mantener temperaturas de operación más bajas y reduce el riesgo de deformaciones térmicas.

Conozca nuestra línea de insertos para perforados.

Aplicaciones más comunes

Estas herramientas se utilizan en perforado general, perforaciones profundas, trabajos de precisión y operaciones en serie. Pueden emplearse en acero, fundición, plásticos, metales no ferrosos y materiales termo resistentes.

Algunos tipos

En el caso de las brocas helicoidales:

⚙️ Versatilidad: Son muy versátiles y se pueden usar en una amplia gama de materiales, incluyendo metales, plástico y materiales compuestos.

⚙️ Perforación general: Son las más comunes para aplicaciones de perforación general debido a su capacidad para evacuar virutas eficientemente.

⚙️ Agujeros profundos: Son más adecuadas para hacer agujeros profundos debido a su diseño que facilita la evacuación de las virutas.

Para las brocas rectas:

⚙️ Materiales blandos: Se utilizan principalmente en materiales más blandos como la madera, algunos plásticos y materiales compuestos.

⚙️ Agujeros cortos y precisión: Son más adecuadas para hacer agujeros cortos y donde se requiere alta precisión dimensional, ya que las virutas no se acumulan en la misma medida

Pautas y recomendaciones para superficies de perforado

Es importante diferenciar entre el perforado en apilamiento y el perforado estático.

Perforado en apilamiento

La perforación de apilamiento es un método utilizado para perforar una gran cantidad de agujeros a través de placas delgadas. Las aplicaciones típicas incluyen la perforación de placas deflectoras para intercambiadores de calor y componentes para puentes.

Recomendaciones:

Minimizar el espacio entre las placas apiladas es crucial para una perforación de pila exitosa. Esto se puede hacer sujetando o soldando las placas juntas.

Si la brecha no se minimiza:

⚙️ Los discos de salida pueden moverse a lo largo de las placas, volver a cortarse y por lo tanto, dañar la máquina.

⚙️ Las placas tienden a desviarse más y pueden saltar hacia atrás cuando el taladro sale y cortar y dañar tanto el agujero como la herramienta.

⚙️ Garantizar una configuración y fijación estables.

⚙️ Si es posible, use papel industrial entre las placas para suavizar las irregularidades, minimizar el espacio y reducir las vibraciones.

⚙️ Utilice parámetros de corte normales si la configuración es buena, de lo contrario considere reducir el avance.

⚙️ Utilice una velocidad de avance media para evitar virutas de salida entre las placas.

⚙️ Ajustar la velocidad de corte según el material de las piezas. Las velocidades más bajas suelen ser mejores para materiales duros, mientras que las más altas funcionan mejor con materiales blandos.

Perforado estático

Se denomina perforado estático, cuando se hace girar la pieza en lugar de la broca. Lo más importante al utilizar este método es garantizar que la broca esté alineada con la línea central de la máquina.

Recomendaciones:

⚙️ La alineación de la broca debe quedar en paralelo al eje del husillo, de lo contrario el agujero puede resultar sobredimensionado, o con forma embudo.

⚙️ En primer lugar, compruebe si se puede reducir el efecto montando la herramienta de otro modo. Monte siempre la herramienta tan cerca del centro de la torreta como sea posible.