Al igual que la punta de un lápiz, una hoja de sierra sin estrenar es muy afilada y más susceptible a daños en los filos.

Una hoja de sierra nueva puede ser comparada a la punta de un lápiz recién afilada. Apenas lo retira del sacapuntas, sólo necesitará una mínima presión para romper la punta. En cambio, después de unos minutos de escritura, la punta se vuelve menos susceptible a la rotura.

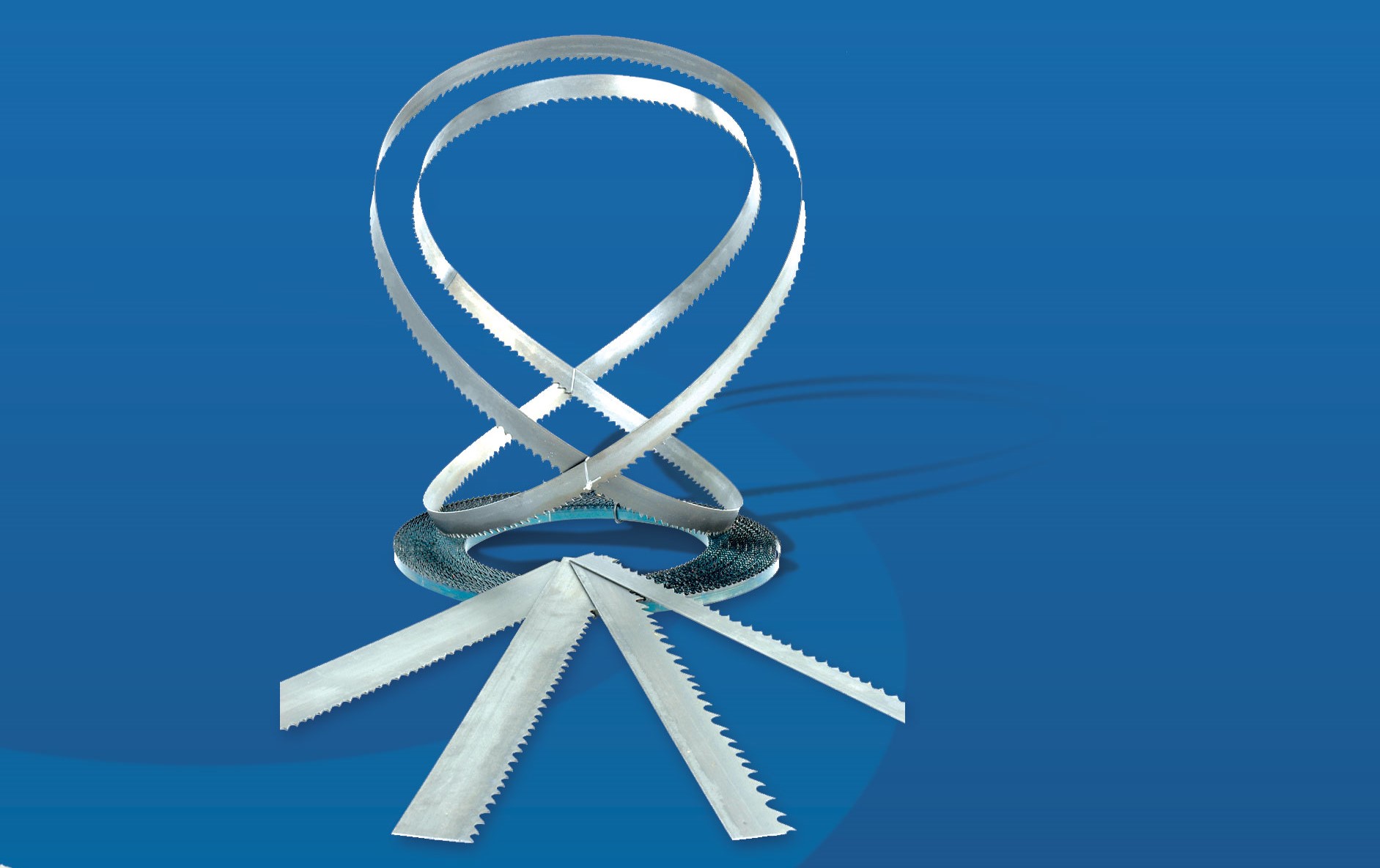

Con las hojas de sierra sucede lo mismo. Su vida útil y la calidad del acabado superficial no dependen únicamente del diseño del fabricante de hojas. El mantenimiento de la máquina y las prácticas operativas también afectan su rendimiento.

El proceso de corte tiene muchas variables, entre ellas, la elección correcta de la hoja para la operación en cuestión, la velocidad de avance y de corte seleccionadas y la alineación.

Un paso imprescindible

Al igual que la punta de un lápiz, una hoja de sierra sin estrenar es muy afilada y agresiva y más susceptible a daños en los filos. Por este motivo, los fabricantes recomiendan poner a punto la herramienta (asentamiento), haciéndola correr durante un tiempo a una velocidad reducida -entre un 20% y un 50% de la velocidad sugerida.

Este proceso, que debería realizarse durante dos o tres horas, permite que los filos de una sierra se asienten y la sierra se acomode dentro de las guías.

Se trata de un paso clave: una sierra que fue puesta a punto puede tener una vida útil de entre 100 y 150 horas. Una que no fue asentada probablemente dure apenas una, porque los dientes se astillaron en los primeros minutos de uso.

Elegir la cuchilla correcta

Si bien lo recomendado es consultar con el fabricante de sierras antes de determinar cuál es el modelo óptimo para cada aplicación, existen ciertas pautas generales que pueden ser útiles.

El proceso de puesta a punto de una sierra varía según el material de la pieza a cortar. Para materiales blandos, como el acero al carbono y el aluminio, ajuste la velocidad de avance al 50% de la velocidad normal, durante los primeros 300 a 600 centímetros cuadrados. Luego, aumente gradualmente la velocidad de avance al 100%.

Para materiales difíciles de cortar, como aleaciones a base de níquel, acero endurecido y acero inoxidable, ajuste la velocidad al 75% de la velocidad de corte normal durante las primeras 150 a 500 centímetros cuadrados. Luego, aumente gradualmente la velocidad de avance para alcanzar el 100% después de 300 cuadrados. Tenga cuidado de no generar vibraciones no deseadas, ajustando la velocidad de avance.

Una vez realizado este proceso, la sierra cortará más rápido y más recto y durará más.

Contando los dientes

El número de dientes de una sierra, es decir el paso entre dientes, también puede afectar el rendimiento y la durabilidad de la misma. La cantidad incorrecta puede causar estrías, especialmente cuando la velocidad es demasiado baja o alta.

Por ejemplo, demasiados dientes por pulgada pueden reducir en gran medida la velocidad de corte y finalmente hacer que el material sea imposible de cortar. A una velocidad más baja, hay menos penetración, lo que causa más roce y provoca un endurecimiento del material a la vez de redondear los filos de los dientes. Esto dificulta también la evacuación de las virutas, lo que aumenta la fricción.

También hay que tener en cuenta el ángulo de desprendimiento de los dientes (ángulo de ataque). La mayoría de los dientes de la sierra de cinta tienen un ángulo de 0° o levemente positivo. Cuanto más positivo es, más agresivo será el corte.

Un ángulo positivo es más adecuado para sólidos gruesos. Se prefieren ángulos rectos o menos positivos para el corte de paquetes y perfiles estructurales. Un paso variable indica que los dientes están configurados con distancias diferentes entre ellos.

Refrigerante adecuado para cortar

El refrigerante tiene que ser de buena calidad para extender la vida útil de la hoja de sierra. Además, debe mezclarse en la proporción correcta para el trabajo. La correcta proporción de aceite y agua, se verifica con un densímetro.

Hay cuatro tipos de refrigerantes que se usan para cortar:

-Fluidos de corte de aceite solubles que se convierten en una emulsión, cuando se mezclan con agua. Tienen propiedades efectivas de transferencia de calor y ofrecen buena lubricación. Son muy populares, ya que suelen ser los más económicos.

-Fluidos sintéticos: no contienen base de aceite y están hechos de compuestos minerales y/o químicos. Suelen usarse diluidos e incluyen aditivos que evitan la corrosión y dilatan la formación de bacterias. Proporcionan el mejor enfriamiento con respecto a otros fluidos..

-Aceites minerales: No están diluidos ni son solubles en agua. Están hechos con una base de hidrocarburos y a veces contienen aceites grasos y vegetales, así como compuestos de azufre y/o cloro. Los productos a base de aceite brindan la mejor lubricación pero el peor enfriamiento, en comparación a otros fluidos.

-Semisintéticos: Mezcla de fluidos sintéticos y solubles, suelen ser más económicos que los sintéticos y comparten algunas de sus características.

Tensión de la sierra

La tensión de la sierra es fundamental para lograr cortes derechos y un máximo de vida útil de la sierra. Las sierras con tensión deficiente, es decir demasiado baja, por lo general se destruyen, es decir se cortan en cualquier parte por fatiga. Las máquinas que permiten tensionar la sierra con dispositivos hidráulicos, garantizan una tensión correcta y sostenida en el tiempo. Por lo tanto son la mejor opción para el cuidado de la sierra y para lograr cortes derechos.